Stromverteilungssysteme sind stark auf Transformatoren angewiesen, um eine effiziente Übertragung von Elektrizität über verschiedene Spannungsebenen sicherzustellen. Unter den verschiedenen verfügbaren Transformatorarten zeichnet sich der ölgekühlte Transformator als Schlüsseltechnologie in der elektrischen Infrastruktur weltweit aus. Diese robusten elektrischen Geräte nutzen Mineralöl sowohl als Kühlmedium als auch als Isoliermaterial und sind daher wesentliche Bestandteile von Umspannwerken, Industrieanlagen und Kraftwerken. Das Verständnis geeigneter Wartungspraktiken für diese kritischen Anlagen kann deren Betriebslebensdauer und die Zuverlässigkeit des Gesamtsystems erheblich verbessern.

Die Lebensdauer elektrischer Geräte hängt weitgehend von konsistenten Wartungsprotokollen und proaktiven Überwachungsstrategien ab. Bei sachgemäßer Wartung können diese Transformatoren jahrzehntelang effizient betrieben werden, wodurch ein zuverlässiger Betrieb sichergestellt wird und unerwartete Ausfallzeiten sowie kostspielige Reparaturen minimiert werden. Branchenexperten erkennen an, dass vorbeugende Wartungsansätze weitaus bessere Ergebnisse liefern als reaktive Wartungsstrategien, insbesondere bei kritischen Anwendungen in der Energieverteilung, bei denen ein Geräteausfall Folgeschäden im gesamten elektrischen Netz verursachen kann.

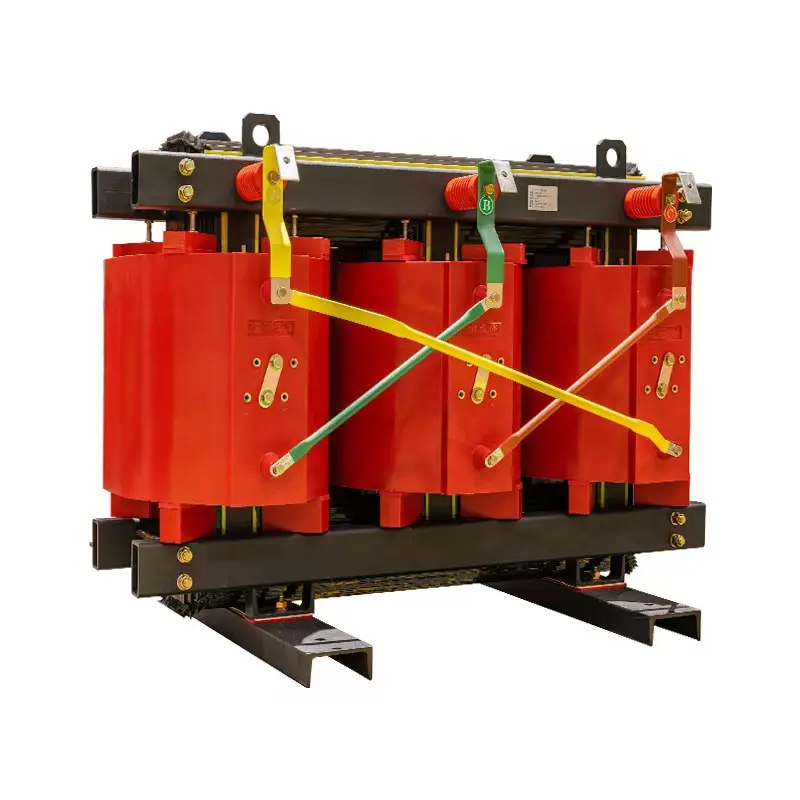

Verständnis der Komponenten von ölgekühlten Transformatoren

Kernaufbau und Wicklungssysteme

Die innere Struktur eines ölgekühlten Transformators besteht aus sorgfältig konstruierten Komponenten, die darauf ausgelegt sind, hohe elektrische Lasten zu bewältigen und gleichzeitig optimale Leistungsstandards aufrechtzuerhalten. Der magnetische Kern, der in der Regel aus hochwertigen Siliziumstahl-Lamellen gefertigt ist, bildet die Grundlage für die elektromagnetische Funktionalität des Transformators. Diese Lamellen werden präzise geschnitten und zusammengesetzt, um Wirbelstromverluste zu minimieren und die Verteilung des magnetischen Flusses innerhalb des Kerns zu optimieren.

Kupfer- oder Aluminiumwicklungen umgeben die Kernanordnung und bilden Primär- und Sekundärkreise, die eine Spannungsumwandlung ermöglichen. Diese Wicklungen müssen während der gesamten Betriebslebensdauer des Transformators ordnungsgemäße Isolierabstände und mechanische Stabilität aufweisen. Das Wicklungsdesign beeinflusst sowohl die elektrische Leistung als auch die thermischen Eigenschaften, weshalb es entscheidend ist, den Zustand der Wicklungen durch regelmäßige Prüf- und Inspektionsverfahren zu überwachen.

Eigenschaften des Isolieröls

Transformatoröl erfüllt mehrere entscheidende Funktionen innerhalb des Systems und wirkt sowohl als elektrischer Isolator als auch als Wärmeübertragungsmedium. Hochwertiges Mineralöl bietet eine ausgezeichnete dielektrische Festigkeit und leitet effektiv die während des Normalbetriebs entstehende Wärme ab. Das Öl muss bestimmte chemische Eigenschaften beibehalten, darunter einen geringen Feuchtigkeitsgehalt, angemessene Säurewerte und Freiheit von Verunreinigungen, die die Isolierleistung beeinträchtigen könnten.

Die Alterung des Öls erfolgt natürlicherweise im Laufe der Zeit durch Oxidationsprozesse und thermische Wechsellasten. Das Verständnis dieser Alterungsmechanismen hilft dem Wartungspersonal dabei, geeignete Prüfpläne und Strategien zur Ölbehandlung zu entwickeln. Regelmäßige Ölanalysen liefern wertvolle Erkenntnisse über den Zustand des Transformators und helfen, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu einem Ausfall oder einer Leistungsminderung führen.

Wesentliche routinemäßige Wartungsmaßnahmen

Visuelle Inspektionsprotokolle

Umfassende Sichtprüfungen bilden die Grundlage effektiver Wartungsprogramme für Transformatoren. Geschulte Techniker sollten bei regelmäßig geplanten Inspektionen externe Bauteile wie Durchführungen, Behälteroberflächen, Kühlsysteme und Schutzeinrichtungen untersuchen. Diese Prüfungen helfen dabei, offensichtliche Probleme wie Ölleckagen, Korrosion, beschädigte Dichtungen oder mechanischen Verschleiß zu erkennen, die die Leistung oder Sicherheit des Transformators beeinträchtigen könnten.

Die Dokumentation der Inspektionsbefunde schafft wertvolle historische Aufzeichnungen, die dabei helfen, den Zustand des Geräts im Zeitverlauf nachzuverfolgen. Die fotografische Dokumentation festgestellter Mängel liefert klare Referenzpunkte für zukünftige Inspektionen und hilft den Wartungsteams, Reparaturmaßnahmen priorisiert durchzuführen. Die Einführung standardisierter Inspektions-Checklisten stellt konsistente Bewertungsverfahren sicher und verringert die Wahrscheinlichkeit, dass wichtige Wartungspunkte übersehen werden.

Überwachung von Ölstand und Temperatur

Die Aufrechterhaltung eines korrekten Ölstands ist entscheidend für die Kühlung und die Isolierleistung von Transformatoren. Ölmengenanzeigen sollten regelmäßig überprüft werden, um einen ausreichenden Ölbestand sicherzustellen und potenzielle Leckagen frühzeitig zu erkennen. Temperaturüberwachungssysteme liefern kontinuierliche Informationen über die thermische Leistung des Transformators und helfen Betreibern, abnormale Betriebsbedingungen zu identifizieren, die auf sich entwickelnde Probleme hindeuten könnten.

Die Trendanalyse von Temperaturdaten offenbart Muster, die auf eine schleichende Leistungsverschlechterung oder veränderte Lastbedingungen hindeuten können. Die Festlegung von Temperaturalarmgrenzwerten hilft dem Wartungspersonal, schnell auf abnormale Bedingungen zu reagieren, bevor dauerhafte Schäden entstehen. Moderne Überwachungssysteme ermöglichen den Fernzugriff auf Temperaturdaten und erlauben so eine kontinuierliche Überwachung des Transformatorzustands auch bei nicht besetzten Anlagen.

Fortgeschrittene Diagnoseprüfverfahren

Analyse gelöster Gase

Die Analyse gelöster Gase stellt eines der leistungsfähigsten diagnostischen Werkzeuge zur Beurteilung des inneren Zustands von Transformatoren dar. Bei dieser Prüfmethode werden in dem Transformatoröl gelöste Gase analysiert, um spezifische Arten elektrischer oder thermischer Fehler im Gerät zu erkennen. Unterschiedliche Fehlerzustände erzeugen charakteristische Gasprofile, wodurch erfahrene Analysten Probleme mit bemerkenswerter Genauigkeit diagnostizieren können.

Regelmäßige Gasanalysen helfen dabei, einen Ausgangszustand festzulegen und Veränderungen im Zustand des Transformators im Zeitverlauf zu verfolgen. Die frühzeitige Erkennung sich entwickelnder Fehler durch Gasanalyse ermöglicht proaktive Wartungsmaßnahmen, die katastrophale Ausfälle verhindern können. Das Verständnis der Ergebnisse einer Gasanalyse erfordert eine spezielle Schulung, doch die Investition in dieses Wissen zahlt sich durch verbesserte Zuverlässigkeit der Anlagen und geringere Wartungskosten deutlich aus.

Isolationswiderstands- und Leistungsfaktorprüfung

Elektrische Prüfverfahren ermöglichen eine direkte Beurteilung der Integrität des Isolationssystems und der gesamten elektrischen Leistungsfähigkeit. Die Messung des Isolationswiderstands ermittelt den Widerstand zwischen den Wicklungen sowie zwischen den Wicklungen und Erde, um Feuchtigkeitskontamination oder Isolationsverschlechterung zu erkennen. Die Messung des Leistungsfaktors bewertet die dielektrischen Verluste innerhalb des Isolationssystems und liefert einen empfindlichen Hinweis auf Zustandsänderungen der Isolation.

Diese elektrischen Prüfungen sollten unter kontrollierten Bedingungen mit kalibrierten Prüfgeräten durchgeführt werden, um genaue und reproduzierbare Ergebnisse sicherzustellen. Die Auswertung von Prüfergebnissen über die Zeit hinweg liefert wertvolle Informationen über die Alterungsgeschwindigkeit der Isolation und hilft vorherzusagen, wann Maßnahmen erforderlich sein könnten. Eine sachgerechte Interpretation der elektrischen Prüfergebnisse setzt Kenntnisse über die Konstruktionsmerkmale des Transformators und über typische Alterungsmuster ähnlicher Geräte voraus.

Strategien zur Ölbehandlung und Ölersatz

Methoden zur Ölfiltration und -reinigung

Die Transformatorölbehandlung verlängert die Lebensdauer des Öls und gewährleistet durch verschiedene Reinigungsprozesse eine optimale Isolierung. Die Vakuumfiltration entfernt Feuchtigkeit und Partikelverunreinigung, während die Aktivglutbehandlung den Säuregehalt reduziert und die dielektrische Festigkeit verbessert. Diese Behandlungsmethoden können bei entsprechender Intervalle die Eigenschaften des Öls fast wieder neu machen.

Die mobile Ölverarbeitungsanlage ermöglicht eine Behandlung vor Ort, ohne dass Transformatoren aus dem Betrieb genommen werden müssen, wodurch Ausfallzeiten und Betriebsunterbrechungen minimiert werden. Die Wirksamkeit der Ölbehandlung hängt von einer ordnungsgemäßen Prozesskontrolle und dem Verständnis der Ölchemieprinzipien ab. Eine regelmäßige Überwachung des Ölzustands hilft, den optimalen Behandlungszeitpunkt zu bestimmen und die Wirksamkeit der Behandlung zu validieren.

Vollständige Verfahren zum Ölwechsel

Wenn sich der Ölzustand über wirtschaftlich vertretbare Grenzen hinaus verschlechtert, ist ein kompletter Ölwechsel erforderlich, um die Zuverlässigkeit des Transformators sicherzustellen. Dieser Prozess erfordert eine sorgfältige Planung, um die Stillstandszeit des Systems zu minimieren und einen ordnungsgemäßen Umgang mit dem alten sowie dem neuen Öl zu gewährleisten. Umweltvorschriften regeln die Verfahren zur Ölentsorgung, weshalb eine korrekte Dokumentation und zertifizierte Entsorgung wesentliche Bestandteile des Austauschprozesses sind.

Neues Öl muss strengen Qualitätsvorgaben entsprechen und vor der Inbetriebnahme entsprechenden Prüfungen unterzogen werden. Richtige Entgasungs- und Feuchtigkeitsentfernungsverfahren bereiten das neue Öl für den Betrieb vor und verhindern die Einführung von Verunreinigungen während des Befüllvorgangs. Nach dem Austausch durchgeführte Tests überprüfen die Ölqualität und bestätigen den erfolgreichen Abschluss des Austauschverfahrens.

Präventive Wartungsplanung

Wartungskalender erstellen

Effektive Wartungsprogramme erfordern eine sorgfältig geplante Terminierung, die den Bedarf der Anlagen mit den betrieblichen Anforderungen in Einklang bringt. Die Erstellung umfassender Wartungskalender trägt dazu bei, dass alle erforderlichen Aufgaben angemessen berücksichtigt werden und gleichzeitig Konflikte mit dem Anlagenbetrieb minimiert werden. Die Berücksichtigung saisonaler Faktoren, Lastmuster und verfügbarer Wartungsfenster beeinflusst die optimale Planungsentscheidung.

Die Koordinierung von Wartungsmaßnahmen über mehrere Transformatoren hinweg hilft, die Ressourcennutzung zu optimieren und die Gesamtauswirkung auf das System zu reduzieren. Die Dokumentation der Wartungspläne schafft klare Erwartungen für das Wartungs- und Betriebspersonal. Eine regelmäßige Überprüfung und Anpassung der Wartungspläne stellt sicher, dass diese weiterhin auf die sich ändernden betrieblichen Anforderungen und Trends zum Gerätezustand abgestimmt sind.

Ressourcenplanung und Budgetüberlegungen

Erfolgreiche Wartungsprogramme erfordern eine angemessene Ressourcenzuweisung, einschließlich qualifiziertem Personal, spezialisierten Geräten und notwendigen Materialien. Die Budgetplanung sollte sowohl routinemäßige Wartungskosten als auch mögliche umfangreiche Reparaturen oder Komponentenersetzungen berücksichtigen. Eine langfristige finanzielle Planung hilft Organisationen, sich auf bedeutende Wartungsinvestitionen vorzubereiten, bevor diese zu kritischen Anforderungen werden.

Investitionen in die Schulung von Wartungspersonal bieten langfristige Vorteile durch verbesserte Diagnosefähigkeiten und effektivere Durchführung der Wartung. Der Aufbau von Beziehungen zu qualifizierten Dienstleistern stellt sicher, dass bei unzureichenden internen Ressourcen auf spezialisierte Fachkenntnisse zugegriffen werden kann. Eine regelmäßige Bewertung der Wartungskosten im Verhältnis zur Zuverlässigkeit der Ausrüstung hilft dabei, die Wirksamkeit der Wartungsinvestitionen zu überprüfen.

Umwelt- und Sicherheitsaspekte

Umweltschutzmaßnahmen

Moderne Wartungspraktiken müssen Anforderungen zum Umweltschutz erfüllen, einschließlich der ordnungsgemäßen Handhabung von Transformatorenöl und verwandten Materialien. Verschüttverhütungs- und Eindämmungssysteme schützen Boden und Grundwasser vor versehentlicher Kontamination. Das Verständnis umweltrechtlicher Vorschriften hilft Wartungsorganisationen dabei, konforme Verfahren zu entwickeln und mögliche Strafen oder Sanierungskosten zu vermeiden.

Recyclingprogramme für Transformatorenöl und andere Materialien fördern die ökologische Nachhaltigkeit und können gleichzeitig Entsorgungskosten senken. Die Dokumentation von Aktivitäten zur Einhaltung umweltrechtlicher Vorgaben zeigt das Engagement der Organisation für verantwortungsvolle Wartungspraktiken. Regelmäßige Schulungen zu Umweltanforderungen stellen sicher, dass Wartungspersonal seine Verantwortlichkeiten kennt und die entsprechenden Verfahren befolgt.

Personalsicherheitsprotokolle

Die Wartung von Transformatoren birgt verschiedene Sicherheitsgefahren, einschließlich elektrischer Schläge, chemischer Exposition und Risiken körperlicher Verletzungen. Umfassende Sicherheitsschulungsprogramme bereiten das Wartungspersonal darauf vor, sicher mit unter Spannung stehenden Geräten und gefährlichen Materialien umzugehen. Die Anforderungen an persönliche Schutzausrüstung müssen klar definiert und konsequent durchgesetzt werden, um die Gesundheit und Sicherheit der Mitarbeiter zu schützen.

Notfallreaktionsverfahren geben Anweisungen zur Handhabung von Unfällen oder Geräteausfällen während Wartungsarbeiten. Regelmäßige Sicherheitsbesprechungen und Auffrischungsschulungen helfen dabei, das Bewusstsein für Sicherheitsanforderungen aufrechtzuerhalten und Erkenntnisse aus Vorfällen in der Branche auszutauschen. Eine starke Sicherheitskultur schützt das Personal und unterstützt gleichzeitig zuverlässige Wartungsabläufe sowie die Einhaltung gesetzlicher Vorschriften.

Überwachungstechnologien und Automatisierung

Online-Überwachungssysteme

Fortgeschrittene Überwachungstechnologien ermöglichen eine kontinuierliche Beurteilung von ölgetränkte Transformatoren zustand, ohne dass manuelle Eingriffe erforderlich sind. Diese Systeme überwachen Parameter wie Öltemperatur, Feuchtigkeitsgehalt, gelöste Gase und Lastbedingungen in Echtzeit. Die automatisierte Datenerfassung liefert umfassendere Zustandsinformationen als alleinige periodische manuelle Prüfungen.

Die Integration von Überwachungsdaten in die Instandhaltungsmanagementsysteme ermöglicht datengestützte Entscheidungen bei der Wartung und eine verbesserte Ressourcenplanung. Alarmsysteme warnen das Wartungspersonal vor sich entwickelnden Problemen, bevor diese kritisch werden. Die Investition in Überwachungstechnologie amortisiert sich oft durch erhöhte Zuverlässigkeit und geringere Kosten für Notreparaturen.

Datenanalyse- und Trendanalyse-Funktionen

Moderne Datenanalyse-Tools helfen Wartungsorganisationen dabei, wertvolle Erkenntnisse aus großen Mengen an Überwachungsdaten zu gewinnen. Trendanalysen zeigen schleichende Veränderungen im Zustand von Geräten auf, die durch einzelne Messungen möglicherweise nicht erkennbar wären. Vorhersagefunktionen können zukünftige Wartungsanforderungen basierend auf historischen Mustern und den aktuellen Betriebsbedingungen prognostizieren.

Maschinelle Lernalgorithmen verbessern weiterhin die Genauigkeit von Zustandsbewertungen und Ausfallvorhersagemodellen. Die Integration von Wetterdaten, Lastprognosen und Wartungshistorie erhöht die Komplexität der Werkzeuge zur Wartungsplanung. Diese technologischen Fortschritte unterstützen effektivere Wartungsstrategien, senken gleichzeitig die Gesamtwartungskosten und verbessern die Zuverlässigkeit des Systems.

FAQ

Wie oft sollte Transformatoröl zur Qualitätsbewertung geprüft werden

Die Prüffrequenz von Transformatorenöl hängt von mehreren Faktoren ab, einschließlich des Gerätealters, der Betriebsbedingungen und der Bedeutung für den Systembetrieb. Die meisten branchenüblichen Standards empfehlen eine jährliche Ölprüfung bei Verteiltransformatoren, wobei kritische Übertragungsgeräte oder Geräte unter extremen Bedingungen häufiger geprüft werden sollten. Neuere Transformatoren benötigen möglicherweise in den ersten Betriebsjahren weniger häufige Prüfungen, während ältere Anlagen von intensiveren Überwachungsplänen profitieren.

Welche sind die häufigsten Anzeichen dafür, dass Wartungsarbeiten am Transformator erforderlich sind

Wichtige Indikatoren für Wartungsbedarf sind ungewöhnliche Betriebstemperaturen, Öllecks, abnormale Geräusche oder Vibrationen sowie sich verschlechternde Ergebnisse der Ölprüfungen. Sichtbare Anzeichen wie beschädigte Durchführungen, korrodierte Behälteroberflächen oder defekte Kühleinrichtungen deuten ebenfalls auf Wartungsbedarf hin. Elektrische Prüfungen können einen abnehmenden Isolationswiderstand oder steigende Leistungsfaktorwerte aufzeigen, die auf sich entwickelnde Probleme hinweisen, die einer Behebung bedürfen.

Kann vorbeugende Wartung Transformatorenstörungen vollständig vermeiden

Obwohl umfassende vorbeugende Wartung die Ausfallwahrscheinlichkeit erheblich reduziert, kann sie nicht alle Risiken beseitigen, da Faktoren wie Herstellungsfehler, extreme Wetterereignisse oder äußere Systemstörungen bestehen bleiben. Gut durchgeführte Wartungsprogramme erreichen jedoch typischerweise jährliche Ausfallraten unter einem Prozent und verlängern die Lebensdauer der Geräte deutlich über die minimalen Konstruktionsvorgaben hinaus. Der Schlüssel liegt darin, den Wartungsaufwand mit dem akzeptablen Risikoniveau für jede spezifische Anwendung auszugleichen.

Welche Qualifikationen sollten Mitarbeiter für die Transformatorenwartung besitzen

Qualifiziertes Personal für die Transformatorenwartung sollte über eine elektrotechnische Ausbildung, Kenntnisse der Transformatortheorie und -funktion sowie praktische Erfahrung mit Prüfgeräten und Verfahren verfügen. Eine Sicherheitsausbildungszertifizierung ist aufgrund der gefährlichen Arbeitsumgebung unerlässlich. Viele Organisationen bevorzugen Techniker mit formeller elektrotechnischer Ausbildung in Kombination mit spezialisierter Transformatorenwartungsausbildung von Geräteherstellern oder Branchenorganisationen.

Inhaltsverzeichnis

- Verständnis der Komponenten von ölgekühlten Transformatoren

- Wesentliche routinemäßige Wartungsmaßnahmen

- Fortgeschrittene Diagnoseprüfverfahren

- Strategien zur Ölbehandlung und Ölersatz

- Präventive Wartungsplanung

- Umwelt- und Sicherheitsaspekte

- Überwachungstechnologien und Automatisierung

-

FAQ

- Wie oft sollte Transformatoröl zur Qualitätsbewertung geprüft werden

- Welche sind die häufigsten Anzeichen dafür, dass Wartungsarbeiten am Transformator erforderlich sind

- Kann vorbeugende Wartung Transformatorenstörungen vollständig vermeiden

- Welche Qualifikationen sollten Mitarbeiter für die Transformatorenwartung besitzen